Michael Kunde, Brabender GmbH & Co. K

G

Eine neue Inline-Spritzgussmaschine für die schnelle

und energiesparende Prüfkörperherstellung kann

Compoundeure, Additivhersteller und Kunststoff-

Entwicklungslaboratorien dabei unterstützen, die

Kunststoff-Rezepturentwicklung zu beschleunigen –

und obendrein unverfälschte, praxisnähere Werkstoff-

kennwerte zu ermitteln. Das von der Brabender

GmbH & Co. KG unter dem Namen SpeciMold

vermarktete Aggregat wurde von den Duisburger

Polymeranalytik-Spezialisten gemeinsam mit dem

Fraunhofer-Institut für Umwelt-, Sicherheits- und

Energietechnik (UMSICHT) entwickelt. Es passt sich

nahtlos in bestehende Laboranlagen ein und löst auf

einen Schlag diverse Herausforderungen der

Compoundentwicklung, etwa im Blick auf die

Restfeuchte-Problematik oder den effektiven

Umgang mit geringen Materialmengen.

Inline-Probenkörper – ohne Granulie-

rung direkt aus dem Polymerstrom

:

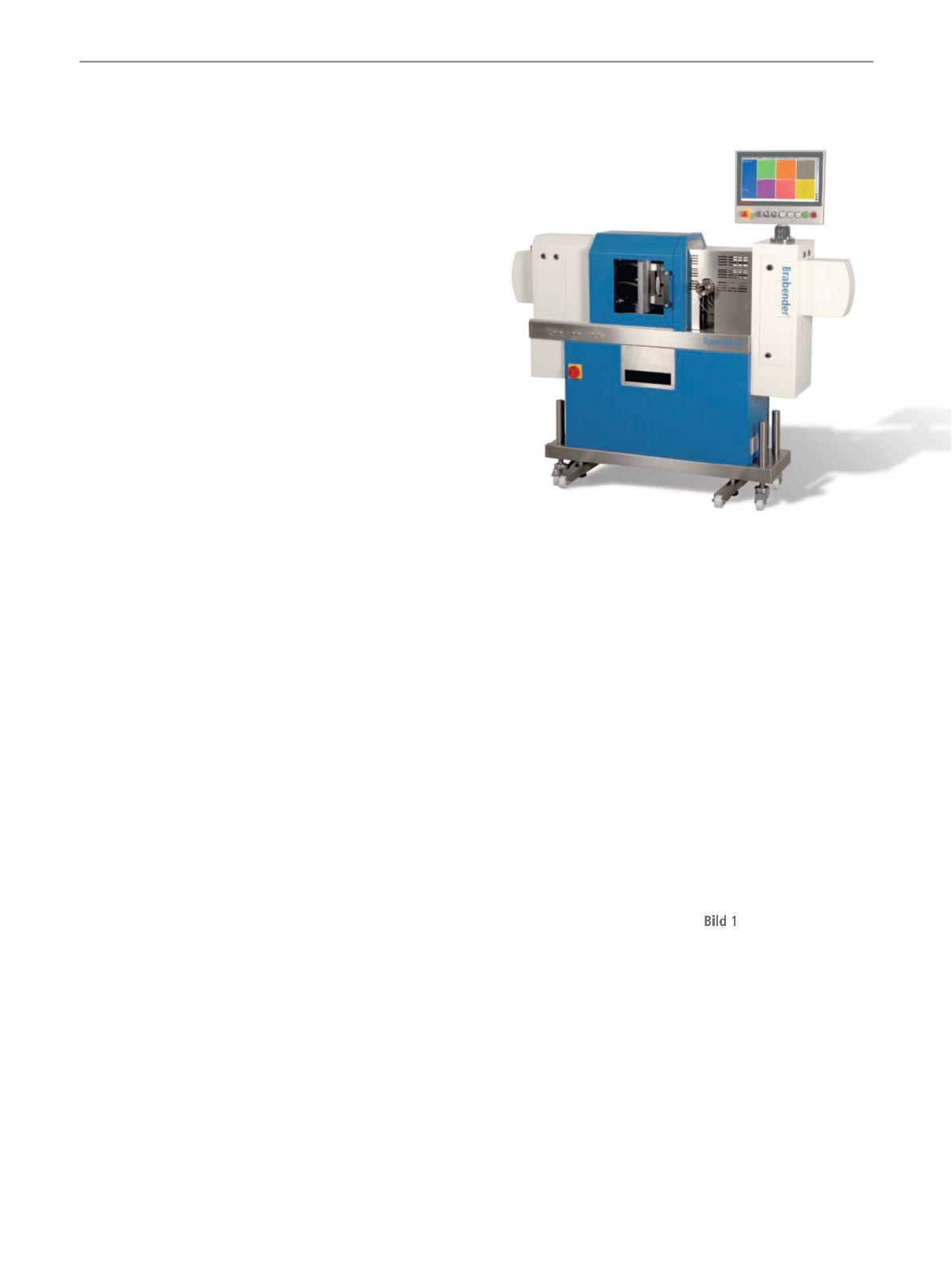

Bei der Lösung dieses Zielkonflikts kann

den Entwickler in Zukunft eine neuartige

Inline-Spritzgussanlage für die Probe-

körperherstellung unterstützen: Der

SpeciMold, den die Brabender gemein-

sam mit dem Fraunhofer-Institut für

Umwelt-, Sicherheits- und Energietech-

nik (UMSICHT) entwickelt hat. In dieses

innovative Gerät bringt Brabender seine

jahrzehntelange Erfahrungen auf den

Gebieten der Extrusionstechnik und der

Prüfgeräte-Entwicklung für die Polymer-

branche ein (

).

Im „klassischen“ Workflow wird das

Materialmuster im Laborextruder granu-

liert und zum Spritzgießer geschickt, der

daraus Prüfkörper herstellt – ein zeitauf-

wendiger Prozess. Der SpeciMold dage-

gen fertigt spritzgegossene Probenkör-

per für eine Vielzahl gängiger Laborun-

tersuchungen bereits aus dem zur Gra-

nulierung bestimmten Polymermuster –

und zwar schnell und inline, also direkt

aus dem extrudierten Polymerstrom.

Zweiter Vorteil: Mit dem SpeciMold produ-

zierte Probenkörper entsprechen dem End-

produkt in Bezug auf zentrale physikali-

sche Kennwerte besser als solche, die im

P

olymere Werkstoffe haben sich in den

vergangenen Jahrzehnten zu immer

wichtigeren Stützen unseres Alltags ent-

wickelt. Dabei schieben die Anwender

vormals bestehende Leistungsgrenzen

immer weiter hinaus – zum einen durch

bemerkenswerte werkstoffliche bzw.

prozesstechnische Neuentwicklungen,

zum anderen durch immer smartere

Compoundierung. Polyamide zum Bei-

spiel, die unter anderem dank eines

hohen Glasfaseranteils und speziellen

Stabilisierungssystemen bis zu deutlich

über 200 °C wärmealterungsbeständig

sind, hätten noch vor wenigen Jahren als

Sensation gegolten. Erfolgsmeldungen

wie diese dürfen aber nicht den Blick

darauf verstellen, dass man sich mit der-

artigen Kunststoffen immer auf anwen-

dungstechnisches Neuland begibt, nicht

selten sogar an die Grenze des technisch

Machbaren. Um so wichtiger ist daher

eine versierte Analytik, die die Labormus-

ter teurer neuer Compounds im Zuge der

modernen Rezepturentwicklung auf

Herz und Nieren prüft – auch wenn diese

lediglich in Kleinstmengen vorliegen.

Compoundentwicklung ist zu einer

zeitkritischen Aufgabe geworden

:

Es

ist eine große Kunst, den Verarbeitungs-

40

Compoundieren

Extrusion 1/2017

Bild 1: „Zeitmaschine“ aus Duisburg: Der SpeciMold,

eine innovative inline-Spritzgussmaschine von Brabender

kann helfen, Entwicklungsprozesse in der Polymerbranche

deutlich zu verkürzen

prozess beim Spritzgießer schon im

Labor so detailliert wie möglich abzubil-

den. Nur so ist jedoch sichergestellt, dass

das vielversprechende Material aus dem

Technikum auch im spritzgegossenen

Endprodukt das hält, was es laut Daten-

blatt verspricht. So sollte zum Beispiel die

Zudosierung von flüssigen oder festen

Rezepturkomponenten im Laborextruder

so praxisnah wie möglich erfolgen.

Dabei spielt allerdings der Parameter Zeit

eine immer wichtigere Rolle, denn die

Werkstoffentwicklung steht immer öfter

unter erheblichem Zeitdruck. Um Pro-

dukte mit einem maßgeschneiderten

Eigenschaftsprofil zu erhalten und die

Potenziale polymerer Werkstoffe wirklich

auszureizen, werden Kunststoffanbieter

bzw. Compoundeure optimalerweise

immer früher in den Entwicklungspro-

zess eingebunden. Damit stehen sie aber

auch vor der Aufgabe, sich an die enorm

beschleunigten Innovationszyklen anpas-

sen zu müssen: Die Entscheidung für

oder gegen einen Werkstoff fällt in aller

Regel sehr früh, entsprechend schnell

müssen die Kunststoffanbieter ihren

Kunden eine zuverlässige Lösung präsen-

tieren, obwohl die Werkstoffentwicklung

immer komplexer wird.

Schneller zum Prüfling!

Kunststoff-Rezepturentwicklung beschleunigt