41

Extrusion 1/2017

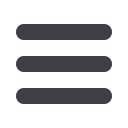

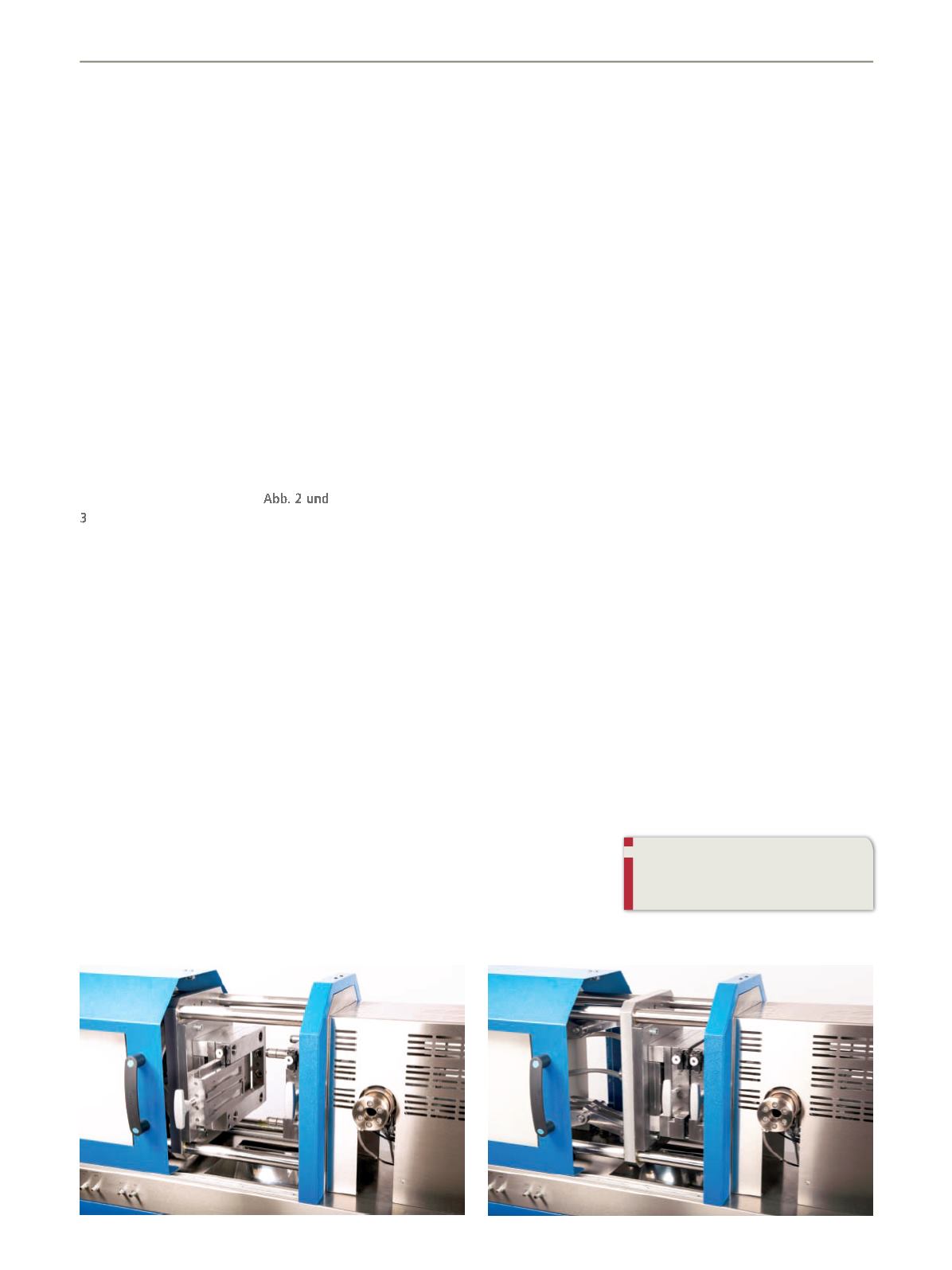

Bild 2 und 3: Das Werkzeug wird über einen Kniehebelmechanismus geöffnet und geschlossen (Bilder: Brabender)

konventionellen Werkstoffentwicklungs-

Workflow aus bereits einmal aufgeschmol-

zenem Granulat gefertigt werden; das Ag-

gregat erspart dem Entwickler also nicht

nur den zeitaufwendigen Granulatversand

zum Spritzgießer, sondern dem Werkstoff

zudem die Nachteile eines erneuten Auf-

schmelzens vor der Prüfung.

Das Arbeitsprinzip des SpeciMold ist da-

bei verblüffend einfach. Das Gerät wird

einfach zwischen (Doppelschnecken-)

Extruder und Düse bzw. Abkühlstrecke

der Laboranlage montiert. Dabei ist es

unerheblich, ob es sich bei letzterer um

ein Transportband mit Luftkühlung oder

um ein Wasserbad handelt.

Das Gerät unterteilt sich in einen soge-

nannten SpeciMold-Block mit Kolben

und Düse sowie ein Werkzeug, das

durch einen Kniehebelmechanismus ge-

öffnet und geschlossen wird (

). Mit Hilfe einer zum Patent angemel-

deten Vorrichtung teilt der SpeciMold

den Polymerstrom stetig in zwei Teile

auf. Während der Hauptstrom wie bisher

durch eine Düse austritt, durch die Ab-

kühlstrecke geleitet und im weiteren Ver-

lauf zum Beispiel granuliert wird, füllt der

Nebenstrom (Bypass) in einem vorab ein-

stellbaren Zeitraum eine Kavität. Sobald

dieses Volumen vollständig ausgefüllt ist,

wird der darin gesammelte, aufge-

schmolzene Compound zur Ausformung

eines Probenkörpers in eine Spritzguss-

einheit geführt.

Die Herstellung des Granulats am Ende

der Abkühlstrecke wird bei diesem Ver-

fahren also nicht unterbrochen. Der An-

wender erhält sein Referenzstück also

noch während das Labormuster granu-

liert wird, mit einer enormen Zeiterspar-

nis. Er kann mithin sehr viel schneller als

bisher gültige Aussagen darüber treffen,

ob sein (neuer) Polymerwerkstoff die

vom Kunden geforderten Eigenschaften

besitzt und dies direkt und reproduzier-

bar belegen.

Fehlerquellen an der Wurzel gepackt

und eliminiert

:

Im Vergleich zum „klas-

sischen“ Workflow entfallen zudem be-

deutende prozessbedingte Nachteile,

wie sie zum Beispiel der Polymerabbau in

Folge einer zu hohen thermischen Belas-

tung mit sich bringen kann. Auch die Be-

einträchtigung der Faserlänge über eine

unbeabsichtigte Scherwirkung (ggf.

durch ungeeignete Extrusions-Parame-

ter) konnte früher gelegentlich zur Her-

ausforderung für den Analytiker werden.

Beim SpeciMold fallen diese ungewollten

Veränderungen weg, da der granulierte

Mustercompound zur Herstellung des

Probenkörpers nicht noch einmal aufge-

schmolzen werden muss.

Ein weiterer Vorteil, der allerdings für La-

boranlagen zur Polymer-Musterverarbei-

tung generell zu verbuchen ist: Für die Be-

reitstellung der Werkstoffmengen, auf die

der SpeciMold zugeschnitten ist, müssen

keine großen Produktionsanlagen blok-

kiert werden. Während für die Herstel-

lung von Probekörpern im klassischen

Verfahren größere Compoundmengen er-

forderlich sind, reichen für kleinere Labor-

anlagen wenige Kilogramm.

Geeignet ist der SpeciMold für eine sehr

breite Palette moderner Polymerwerk-

stoffe. Darunter nicht nur die klassischen

Polyamide und technischen Kunststoffe,

Polyester und PEEK; auch thermoplasti-

sche Elastomere (TPE) und einige Synthe-

sekautschuke für die Produktion techni-

scher Gummiartikel profitieren von dem

neuartigen Aggregat. Auch der Einsatz

Brabender

®

GmbH & Co. KG

Kulturstr. 51-55, 47055 Duisburg, Germany

www.brabender.comvon Additiven und Füllstoffen ist unein-

geschränkt möglich.

Fazit

:

Mit dem SpeciMold kommt

Brabender den aktuellen Bedürfnissen

der Materialentwickler auf mehrfache

Weise entgegen: Die Inline-Herstellung

von Referenzstücken spart nicht nur Zeit

und Energie, sie stellt die Qualitätsprü-

fung insgesamt auf eine neue Stufe und

erleichtert die Werkstoffentwicklung er-

heblich. Der SpeciMold ist damit eine

ideale Ergänzung für alle Unternehmen,

die hochspezialisierte Polymerwerkstoffe

in immer kürzerer Zeit zu bewerten ha-

ben oder der Qualitätssicherung ihrer

Kunden Nachweise ihrer Produktkons-

tanz liefern möchten. Ein Einsatz in der

Wareneingangskontrolle ist ebenfalls

denkbar und sinnvoll.

Auch wenn der SpeciMold optimal an

das bewährte Brabender-Laborequip-

ment für Werkstoffentwickler angepasst

ist und zusammen mit Granulator, Extru-

der und Abkühlstrecke als Gesamtpaket

angeboten wird, lässt er sich doch aus-

gesprochen unkompliziert an Laboranla-

gen und -aggregate anderer Anbieter

anpassen und diese um ein innovatives

Qualitätssicherungs- und Analysewerk-

zeug ergänzen. So unterstützt der

Brabender SpeciMold die Entwickler

maßgeschneiderter polymerer Werkstoffe

bei der effektiven Anpassung an die im-

mer schnelleren Innovationszyklen und

strengeren Qualitätsanforderungen im-

mer anspruchsvollerer Kunden – und hilft,

neben Zeit zugleich Energie zu sparen.