A

ie APD Petzetakis Schlauchtechnik

GmbH (APD) produziert am Stand-

ort Schwalmtal im Dreischichtbetrieb

Kunststoffschläuche aller Art. Das seit

2015 zur SCHAUENBURG Gruppe gehö-

rende Unternehmen setzt dazu auf 22

teils vollautomatischen Produktionslinien

eine Vielzahl von Technologien ein. Zur

Modernisierung und Erweiterung der

Produktion von Gewebe-, monoextru-

dierten- und Spiralschläuchen erwarb

Auf den Geschmack gekommen

Die APD-Schlauchtechnik GmbH lernte durch

den Erwerb neuer Extruder GEFRANs Antriebs-,

Sensorik- und Steuerungslösungen für die

Kunststoffextrusion kennen und schätzen.

Nun sollen sukzessive auch ältere Maschinen

damit aufgerüstet werden.

36

Steuerungstechnik

Extrusion 1/2017

Der Massedruckmessumformer MN (unten Mitte) kann

durch den flexiblen Wellschlauch so positioniert werden,

dass seine Elektronik vor Hitze und mechanischen

Einflüssen geschützt ist

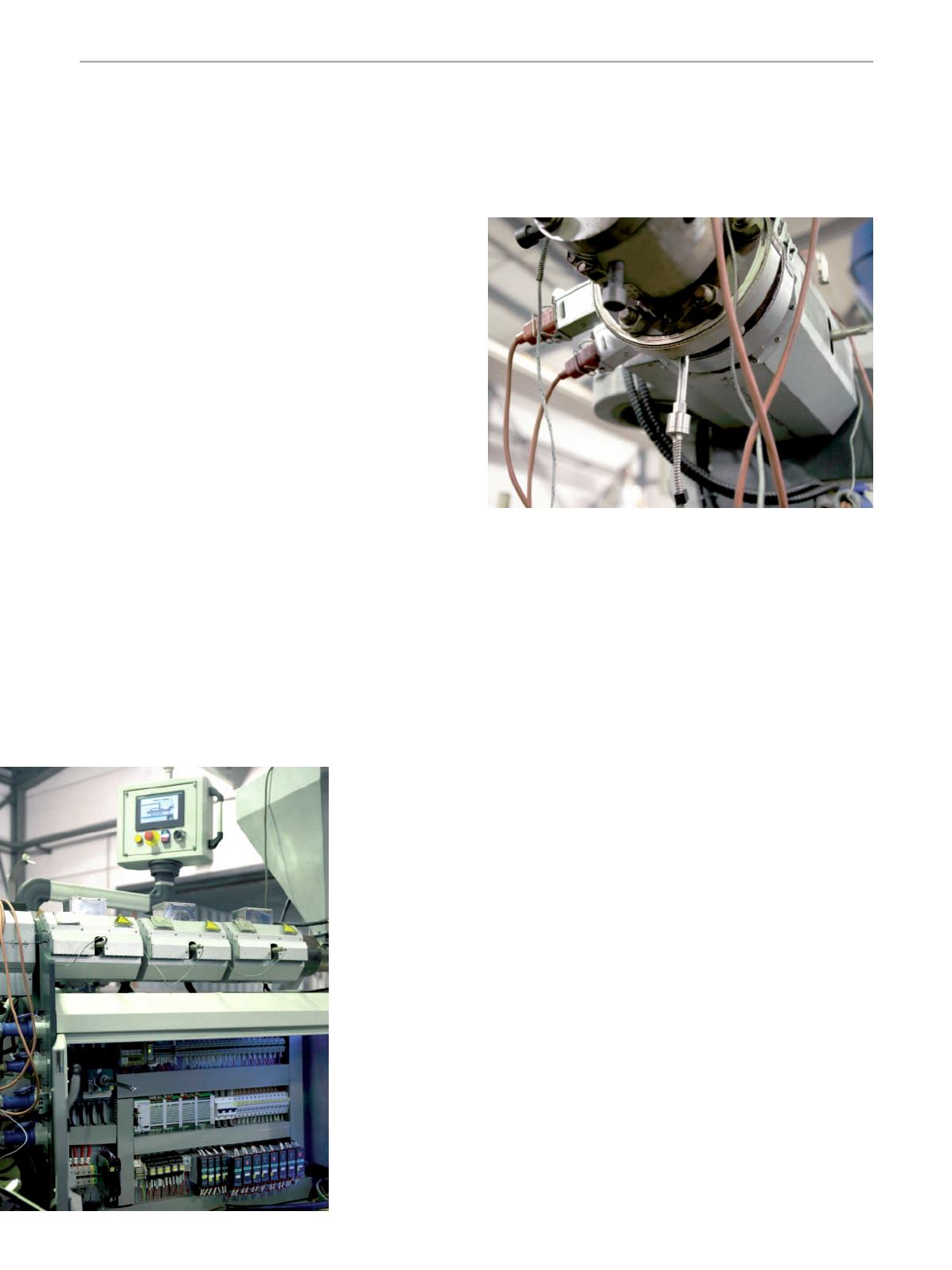

Kompakt und übersichtlich –

die eXtru+-Lösung für die

Extrudersteuerung von GEFRAN

APD im Laufe der vergangenen andert-

halb Jahre sieben neue Extruder. Über

diese Maschinen kamen die Schwalmta-

ler erstmals in Kontakt mit den Technolo-

gien für die Kunststoffextrusion aus dem

Hause GEFRAN; denn alle neuen Extru-

der sind mit Frequenzumrichtern, Masse-

druckmessumformern und der eXtru+-

Steuerungssoftware des Spezialisten für

Antriebstechnik, Sensorik und Automati-

on ausgerüstet.

Ein kompaktes Steuerungstemplate

statt vieler Einzelregler

„Unsere alten Extruder wurden und wer-

den zum Teil noch durch ein wahres

Sammelsurium von einzelnen Reglern,

Motorstartern und Potentiometern kon-

trolliert “, erklärt Mike Frühe, Leiter In-

standhaltung bei ADP. Die Nachteile wa-

ren zahlreich: So benötigten die vielen

Einzelinstrumente viel Platz und waren

komplex zu bedienen, denn jede Heizzo-

ne war mit einem eigenen Regler ausge-

stattet, der individuell zu handhaben

war. Mit der eXtru+-Steuerung der neu-

en Extruder werden dagegen alle sechs

Heizzonen über nur ein Gerät geregelt.

Das spart Platz und erleichtert die Bedie-

nung.

eXtru+ - gebrauchsfertig und

vollständig personalisierbar

Die vorkonfigurierte Softwareanwen-

dung extru+ erlaubt die einfache und

schnelle Steuerung eines einzelnen Ex-

truders. Die vollständig personalisierbare

Anwendung gestattet das Management

von bis zu zwölf Temperaturregelzonen,

die Konfiguration von zwei Motoren als

Master/Slave und die Steuerung im Syn-

chronbetrieb. Zur Optimierung der Ener-

gieeffizienz des Extrusionsprozesses bie-

tet eXtru+ die Funktionen „Energy

Saving“ für die erste Aufheizphase und

„Smart Power“ für die folgende Produk-

tionsphase. Zusätzlich bietet das Soft-

ware-Template zahlreiche Automatisie-

rungsfunktionen wie unter anderem

Alarm- und Rezeptverwaltung, vorbeu-

gende Wartung, Trenddarstellungen von

Temperatur und anderen analogen Grö-

ßen oder den Fernzugriff, die Log-Datei

des Bedienerzugriffs und die Wochenuhr

für die Einschaltung der Temperaturrege-

lung.

„Wir hatten zunächst Bedenken, dass

die Mannschaft die neue Steuerung

nicht annehmen würde oder Probleme

mit dem Touchdisplay hätten. Doch diese

Sorge war unbegründet“, sagt Mike

Frühe. Die neue Technologie wurde gut

angenommen. Unter anderem auch auf-

grund der offensichtlichen Vorteile für

die Bediener: Alle entscheidenden Daten

werden übersichtlich auf einem Display

dargestellt und die Temperaturein-