W

eltweit werden bereits jährlich 1,3 Mio. Tonnen PET mit

der VACUREMA Technologie von EREMA recycelt. End-

produkte sind unter anderem lebensmittelechte Preforms für

die Getränkeindustrie, Tiefziehfolien, Fasern oder Umreifungs-

bänder.

Die Auftragszahlen bei EREMA belegen, dass der Trend im PET-

Recycling deutlich in Richtung Direkt-Verarbeitung geht. Dabei

entfällt die Granulatproduktion als Zwischenschritt und Post

Consumer PET Flakes oder auch PET Produktionsabfälle werden

direkt und in einer Wärme zu Endprodukten verarbeitet. Alleine

in den letzten 15 Monaten wurden 24 dieser VACUREMA Inline

Anlagen ausgeliefert und zusätzlich ein neues Verfahren für die

direkte Produktion von lebensmittechten Preforms aus Post

Consumer Bottle Flakes präsentiert.

Für Kunden, die ihre bereits bestehende PET-Extrusionsanlagen

für lebensmitteltaugliche Endprodukte umrüsten, bietet EREMA

zusätzlich den MPR, einen hocheffizienten Kristallisationstrock-

ner. Dekontamination, Trocknung, Entstaubung und Kristallisati-

on von unterschiedlichen PET Inputmaterialien erfolgen vorbe-

reitend für die Extrusion in nur einem Schritt.

„Der MPR ist mehr und mehr bei Kunden gefragt, die einen

herkömmlichen Kristallisierer und Vortrockner haben, und mit

langer Prozesszeit und hohen Betriebskosten konfrontiert sind.

Mit einem Energieverbrauch von nur 0,1 kWh/kg ist der MPR

Energiesparende Add-On-Technologie –

Lebensmitteltauglichkeit inklusive

Vor einem Jahr gab EREMA am Discovery

Day den Relaunch des Multi Purpose Reac-

tor, kurz MPR, bekannt. Der Trend hin zu

lebensmittelechter Direkt-Verarbeitung

von PET-Produkten hat sich seither weiter

verstärkt. Immer mehr Kunden ergänzen

ihre bestehende Extrusionsanlage um das

Attribut der Lebensmitteltauglichkeit.

28

Recycling

Extrusion 6/2017

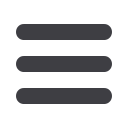

Alles in einem Arbeitsschritt: Das Inputmaterial gelangt

vom MPR in das Extrusionssystem und wird im Anschluss

direkt zu einem Inline Sheet Produkt

verarbeitet

Christoph Wöss vor dem MPR von Sky-Light in der

Produktionshalle von EREMA

Kristallisierer und Vortrockner zugleich und somit die wirt-

schaftlich interessantere Alternative“, betont Christoph Wöss,

Business Development Manager für den Bereich Bottle bei

EREMA. Inputmaterialien wie gewaschene PET-Bottle-Flakes,

gemahlene PET-Flachfolienabfälle als auch PET-Neuware sowie

deren Mischungen werden dekontaminiert und so bereits vor

der Extrusion lebenmitteltauglich. „Die Liste von Alternativan-

bietern diverser PET-Extruder ohne Vorbehandlung ist lange

und verlockend. Aber nachträgliche Investitionen für Trockner

oder wartungsintensive Dekontaminierungsmodule verringern

am Ende die Profite der PET-Produzenten“, warnt Wöss.