Der kritischste und zugleich langwierigste Teilprozess beim

Extrusionsblasverfahren ist das Kühlen der Kunststoffteile, da

das Temperaturgefälle zwischen der mittels Kaltwasser abge-

kühlten Außenseite und der wärmeren Innenseite Material-

stress verursacht. Das verschlechtert die Qualität und kann bei

Dichtheits-, Belastungs- oder Fallprüfungen zu Versagen füh-

ren. Rainer Farrag entwickelte deshalb über viele Jahre hin-

weg eine interne Druckluft-Kühlung, bei der zusätzlich zur

klassischen Außenwandkühlung das Innere des Produkts bei

einer akzeptablen Temperatur

–

das heißt nicht höher als 5 °C

und nicht tiefer als -35 °C

–

mit guter Verwirbelung und opti-

maler Luftverteilung gespült wird. Die Internal Air Cooling

Systeme (IACS) der FarragTech GmbH erhöhen die Produktivi-

tät um bis zu 35 Prozent und helfen gleichzeitig, die Qualität

der Produkte zu verbessern. In den meisten Fällen konnten

zudem Materialeinsparungen von bis zu zehn Prozent erzielt

werden. Die Amortisationszeiten liegen erfahrungsgemäß

zwischen zwei Wochen und sechs Monaten.

D

as interne Luftkühlsystem besteht je-

weils aus einem Druckluftkühlgerät,

speziell entwickelten Ventilblöcken so-

wie Blasdornen und einer geeigneten

Steuerung. Für Temperaturen im Bereich

von 1 bis 5 °C bietet FarragTech das BMB

(Blow Moulding Booster), einen war-

tungsfreien Druckluftkühler, den Rainer

Farrag für Blasanwendungen entworfen

hat. Um ein Gefrieren der feuchten

Druckluft im Wärmetauscher zu verhin-

dern, wurde das Gerät so konzipiert,

dass die Luftaustrittstemperatur auf je-

den Fall über 0 °C liegt. Die Bauweise

Innovatives System zur internen

Formenkühlung

baut übermäßige Materialbelastung ab, senkt die

Kristallisationsraten und verkürzt die Kühlzeit

des BMB ist sehr kompakt, so dass es

platzsparend auf die Blasformmaschine

montiert werden kann. Es eignet sich für

jede Art von Druckluftqualität, sofern

diese im Bereich von 6 bis 10 bar liegt.

Zusätzlich muss das gefilterte Kaltwasser

mit einer maximalen Temperatur von

15 °C, das für die Kühlung benötigt

wird, werkseitig vorhanden sein. Mit

dem BMB, das in drei Größen für Druck-

luftmengen bis zu 600 Nm³/h verfügbar

ist, ist eine Produktivitätssteigerung von

10 bis 35 Prozent möglich.

34

Extrusionsblasverfahren

Extrusion 2/2016

Produktionssteigerung von 15 bis 50

Prozent:

Für Prozesstemperaturen bis

-35 °C entwickelte FarragTech das BAC

(Blow Air Chiller), das in fünf Baugrößen

erhältlich ist. Im Vergleich zu einem her-

kömmlichen Kühlungsprozess mit Stau-

luft lässt sich mit dem BAC als Teil des in-

ternen Luftkühlsystems eine Produktivi-

tätssteigerung von 15 bis 50 Prozent er-

zielen. Bei einigen Prozessen waren so-

gar 100 Prozent möglich. Dazu wird die

Druckluft auf einen Taupunkt unter

-40 °C getrocknet und dann im integrier-

ten Verdampfer gekühlt. Dieser Vorgang

erfordert eine gute Druckluftqualität mit

einem Drucktaupunkt von 5 °C bei 7 bar

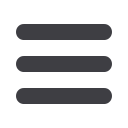

Die Blasdornkonstruktion und die Blasventilblöcke

haben einen entscheidenden Einfluss auf die Luftvertei-

lung im Blasformprodukt. Beispiel A zeigt eine geringe

bzw. keine Luftspülung. B und C zeigen eine ungleich-

mäßige Luftverteilung. Variante D führt zu einem

guten Luftaustausch und einer perfekten

Luftverteilung

(

Alle Bilder, Quelle: FarragTech

)

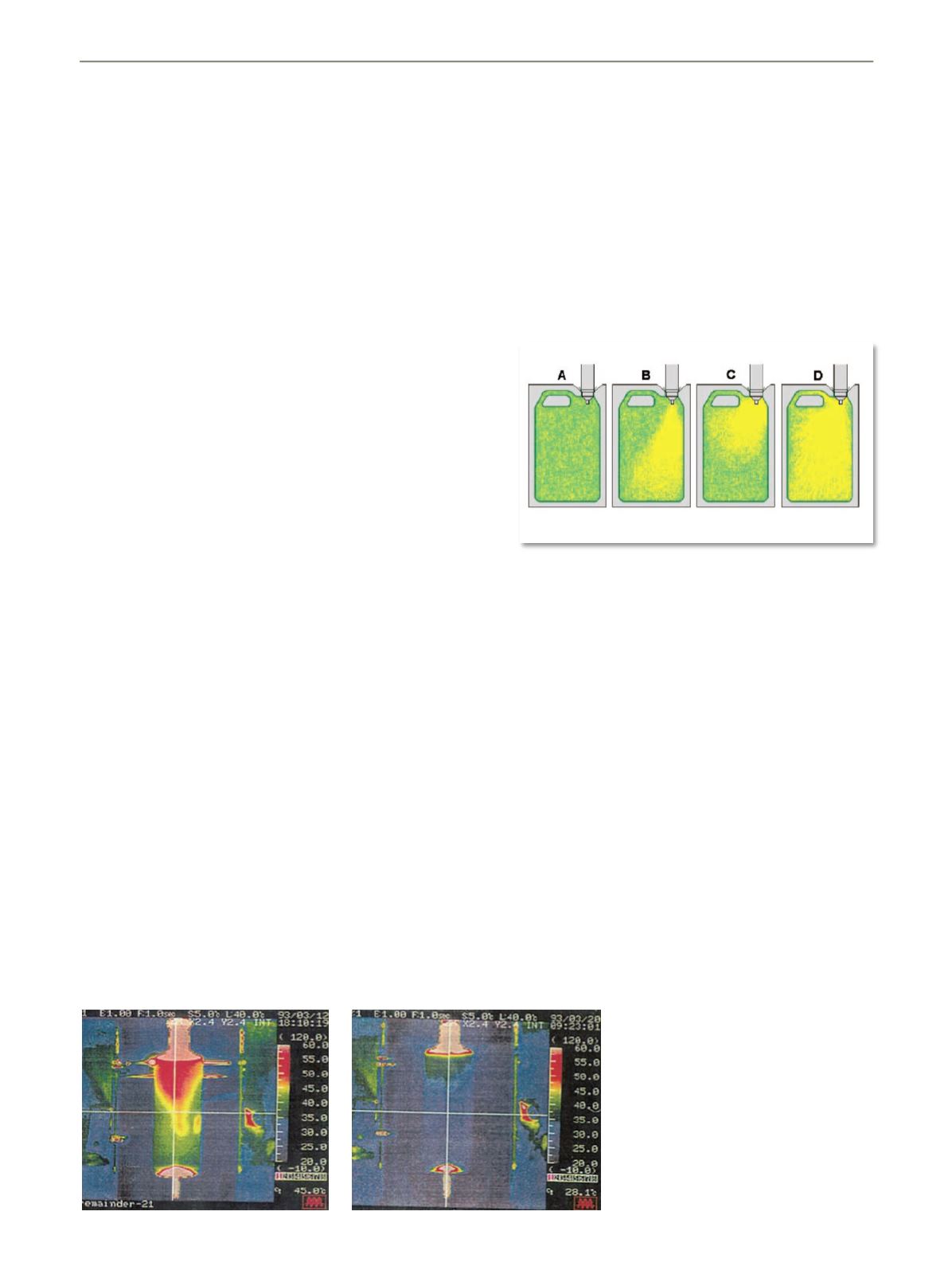

Links ohne, rechts mit IACS: Experi-

mente mit dem internen Luftkühl-

system im Blasformprozess haben

bewiesen, dass die Temperaturvertei-

lung quer durch die Wand eines Behäl-

ters gleichmäßiger und die Tempera-

tur am ganzen Produkt niedriger ist,

sofern das interne Luftkühlsystem effi-

zient angewendet wird