Auf die „inneren Werte“ kommt es an!

Motivation:

Um den technischen Prozess der Extrusion mög-

lichst detailliert zu beeinflussen und auch jederzeit reproduzier-

bar zu machen, benötigt der Verfahrenstechniker möglichst vie-

le und möglichst genaue Daten. Heute ist es Standard, sämtli-

che Soll- und Istwerte als teilweise aufbereitete Prozessdaten

zentral zu erfassen, sichtbar zu machen und zu kontrollieren.

Jede Information hilft, den Extrusionsprozess zu überwachen,

zu beeinflussen und zu kontrollieren. Bis heute werden aller-

dings die wichtigen Informationen zu Temperaturen und Drük-

ken in der Walze gar nicht erfasst. Lediglich das teilweise räum-

lich getrennt aufgestellte Heiz- und Kühlaggregat liefert Pro-

zessdaten, die zur Einstellung und Kontrolle des Prozesses ge-

Termingerecht zur „K 2016“ präsentiert das

Krefelder Unternehmen, bekannt für die

Entwicklung hochpräziser Walzen für die

Kunststoffindustrie, ihre neueste Innovation:

ED1 – das 1. einer Reihe von elektronischen

Messtools zur Temperatur-, Druck- und Durch-

flusskontrolle. Entwickelt in Kooperation mit

der Zürcher Hochschule für Angewandte

Wissenschaften ZHAW.

50

Peripherie

Extrusion 7/2016

Die beiden Geschäftsführerinnen

Stephanie Holzmann und Maria Barthels

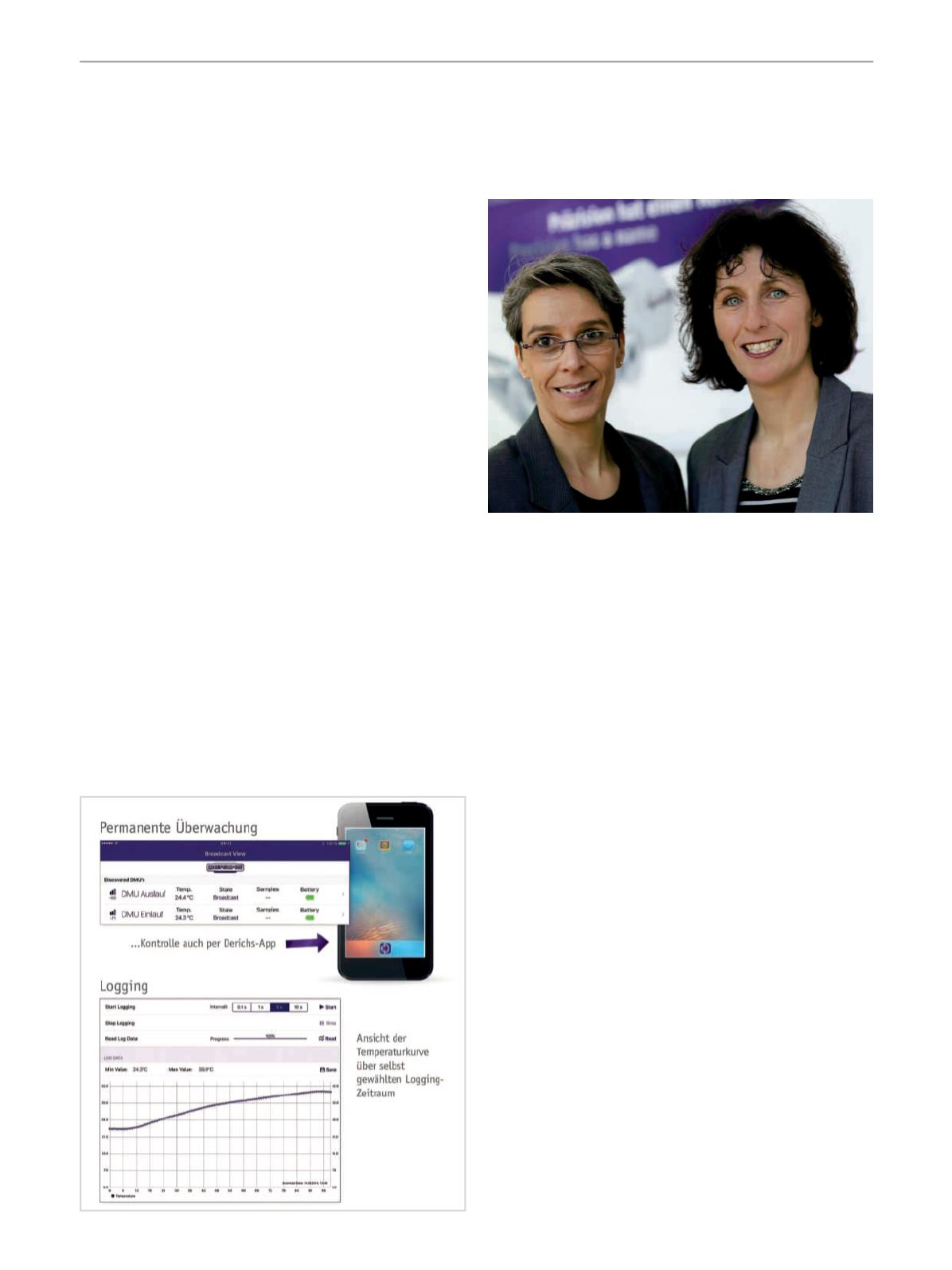

Die neue Innovation von Derichs: das 1. elektronische

Messtool zur Temperatur-, Druck- und Durchflusskontrolle in

der Walze

nutzt werden. Darüber hinaus bauen sich einzelne Nutzer auf-

wendige Messapparaturen vor bzw. hinter den Dichtkopf, um

den Daten in der Walze näher zu kommen. Wenn auch sicher-

lich ein Zusammenhang zwischen den Daten des Heiz- und

Kühlaggregates und den wirklichen Daten in der Walze be-

steht, so steht doch außer Frage, wie viel genauer eine direkte

Messung in der Walze wäre.

Industrie 4.0, Internet der Dinge (IoT):

IoT ist die Basis für die

vierte industrielle Revolution. Erst die Kommunikation zwischen

Dingen wie Sensoren und Regler, Sensoren und Prozessüberwa-

chung führt zur intelligenten Fabrik. Der Gewinn für den An-

wender liegt in der effizienteren Nutzung von Ressourcen und

der besseren Grundlage zur Fällung von Entscheidungen.

Physische Objekte können über autonome, integrierte Systeme

drahtlos untereinander und über das Internet kommunizieren.

Diese Systeme sind integraler Bestandteil von Produkten, Gerä-

ten oder Maschinen und machen diese tauglich. Sie ermitteln

und interpretieren über Sensoren Daten aus ihrer physikali-

schen Umgebung. Sie sind in der Lage Daten zu sammeln, zu di-

gitalisierten und wireless – zumindest über eine kurze Distanz –

an einen zentralen Prozessrechner und somit leicht ins Internet

zu übertragen.

Sie können mit Hilfe sogenannter Aktoren auf physikalische

Prozesse in ihrem Umfeld einwirken, verhindern Down-Time in

der Produktion, minimieren den Material- und Energiever-

schleiß und helfen dem Bedienpersonal bei Intervention und

Prävention.

Mit diesen multimodalen Mensch-Maschine-Schnittstellen

kann ressourcenschonender und energieeffizienter produziert

werden.