In vielen Extrusions- und Aufbereitungs-

prozessen ist es bei der Verarbeitung von

PET Recyclingware erforderlich, diese vor

dem Extruder zu kristallisieren und auf

einen sehr niedrigen Restfeuchtegehalt zu

trocknen. Kommen die klassischen

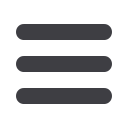

Soweit die Theorie – in der Praxis weisen die Systeme häufig

nach, dass sie nur in einem eng definierten Arbeitspunkt zuver-

lässig und erfolgreich arbeiten. Die maximale Eingangsfeuchte

als entscheidende Prozessgröße variiert allerdings in der Realität

erheblich. Bei Inhouse-Recyclingware wie zum Beispiel Randab-

schnitten und Stanzgittern aus der Flachfolienextrusion ist dies

noch einigermaßen einzugrenzen, bei Post-Consumer Ware

wie PET-Flaschenmahlgut wird es hier allerdings kritisch. Dies ist

vor allem der global verfügbaren Qualität der PET-BottleFlakes,

deren Lieferkette und Lagerung beim Verarbeiter geschuldet.

Die Bottle-Flakes schwanken in der Reinheit, in der Korngröße,

in der Korngrößenverteilung, der Dicke – und vor allem in der

Feuchtigkeit. Post Consumer Flakes können bis circa 5.000

ppm Feuchtigkeit im Produkt binden und ein Vielfaches dieser

Wassermenge auf der Oberfläche anlagern. In einigen Ländern

sind Eingangsfeuchten bis zu 14.000 ppm in der BigBag-Ware

keine Seltenheit. Noch kritischer ist die Tatsache, dass auch in-

nerhalb eines BigBags und innerhalb einer Lieferung deutlich

schwankende Eingangsfeuchten nicht zu vermeiden sind. Die

Infrarot-Vortrocknung von PET Flakes

Leistungssteigerung und Qualitätsverbesserung bei Entgasungsextrudern

K

REYENBORG IRD Infrarot-Drehrohr Systeme haben sich in

diesen Prozessen etabliert, da die vorgenannten Teilaufga-

ben erheblich energieeffizienter erledigt werden können. Die

kurzwellige Infrarotstrahlung regt die molekulare Wärme-

schwingung im Trockengut direkt an, ohne den relativ ineffi-

zienten Umweg über erwärmte Luft zu gehen. Ergebnis sind

Aufheiz- bzw. Trocknungszeiten, die je nach Aufgabenstellung

nur zwischen 8,5 bis 20 Minuten liegen, während bei konven-

tionellen Warm- bzw. Trockenluftsystemen mit mehreren Stun-

den kalkuliert wird. Getrocknet werden kann jegliche Form von

Granulat und Mahlgut, ob Folienflakes, Flaschenmahlgut oder

gar geshredderte Verpackungsbänder – im IRD können beliebig

alle Materialformen kombiniert werden, da in den Drehrohr-

wendeln keinerlei Entmischung der verschiedenen Komponen-

ten stattfindet.

PET Direktextrusion - ohne oder doch mit Vortrocknung?

In den letzten Jahren etablieren sich alternativ zu den Ein-

schneckenextrudern mit Vortrocknung sogenannte „Dryer-

less“ Mehrwellensysteme am Markt (Doppelschneckenextru-

der, Ringextruder, Planetwalzenextruder und sogenannte Multi-

Screw-Extruder). Allen gemeinsam ist, das sehr aufwendige Va-

kuum-Entgasungssysteme am Extruder installiert werden müs-

sen, um eine Hydrolyse ohne Vortrocknung zu verhindern. Spe-

zifiziert werden solche Systeme unterschiedlich – maximal er-

laubte Eingangsfeuchten liegen teilweise bei nur 3.000 ppm

(0,3 Prozent).

56

Materialaufbereitung

Extrusion 7/2016

IRD (innen)

Grafik: rPET Feuchten

Einschneckenextruder zum Einsatz, sind

beide Verfahrensschritte Stand der Technik

und auch zwingend erforderlich, da selbst

geringe Mengen Wasser zu einem starken

hydrolytischen Abbau des Materials

führen.