46

Extrusionstechnik

Extrusion 6/2016

Für Masterbachtes, die im Bereich der Folienher-

stellung eingesetzt werden, ist eine besonders ho-

he Dispergiergüte erforderlich. Diese Qualität

kann mit einer Labor-Folienblasanlage gemäß

Bild

4

geprüft werden.

Die ersten Maschinen, sowohl für die Prüfung der

Masterbatchqualität wie auch für die Herstellung

von Masterbatches, haben wir im Zeitraum

1966/1967 an Kunden in Deutschland, zum Bei-

spiel an die Firma Schleeberger in Wuppertal und

an den Masterbatch Hersteller Zvesda im ehema-

ligen Jugoslawien geliefert. In der Zeit danach

entwickelten sich diese und eine Vielzahl anderer

Firmen zu Herstellern von qualitativ hochwertigen

Masterbatches. Die Farbenvielfalt und die Qualität

der Masterbatches wurde dabei immer größer. Ei-

ner der größten Masterbatch-Verbraucher ist bis zum heutigen

Tag die Folienindustrie. Vorzugsweise im Bereich LTPE, HDPE

und Polystyrol. Das bedeutete, dass auch die Masterbatches

vom Basispolymer her mit diesem Materialien produziert wer-

den mussten. Weitere interessante Anwendungen waren die

Kabelindustrie mit den Basismaterialen Weich-PVC und Polyole-

fine.

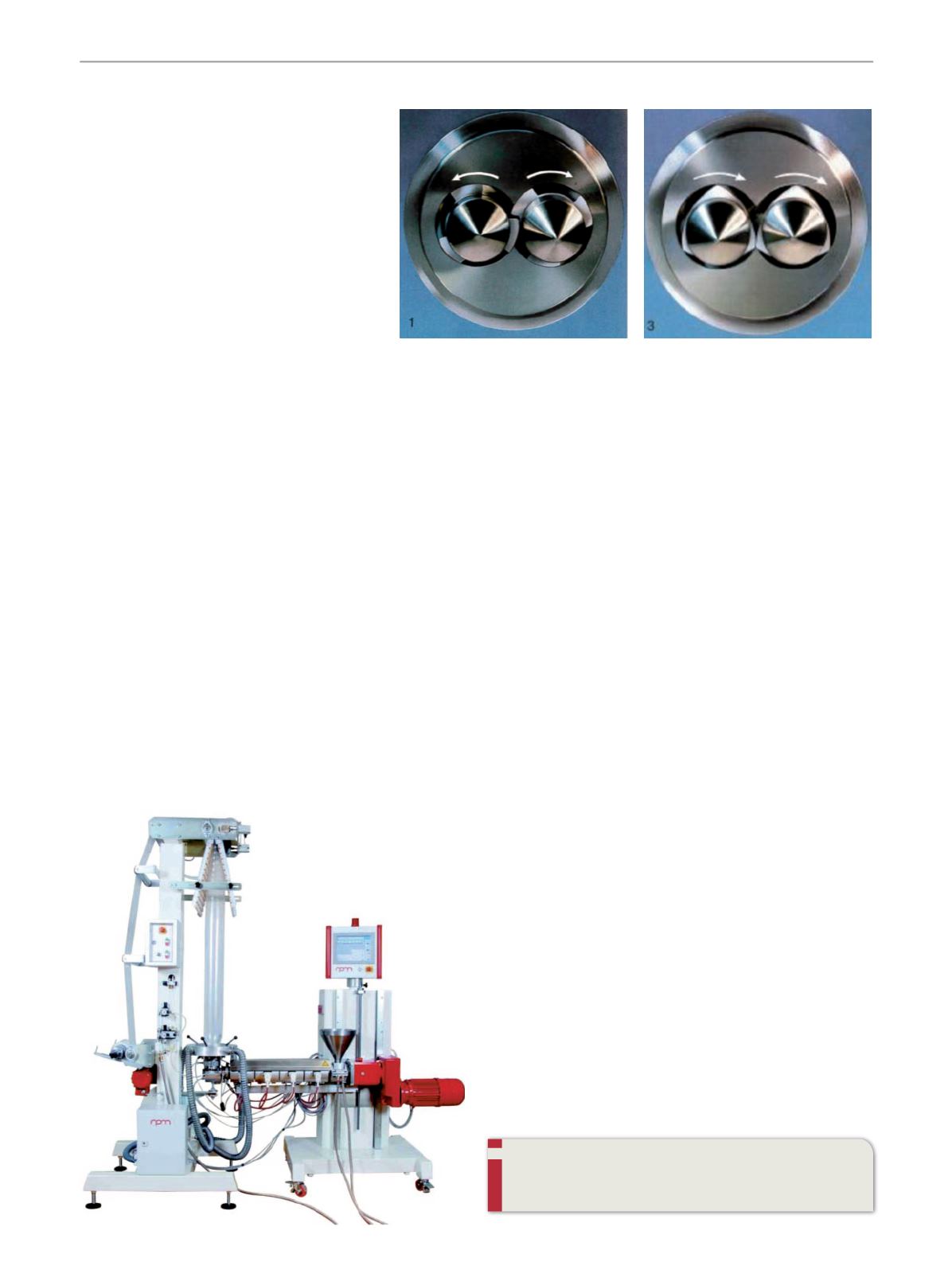

Im Laufe der 70er Jahre wurden Masterbatches fast nicht mehr

auf gegenläufigen, sondern auf gleichläufigen Extrudern her-

gestellt. Die Wirkungsweise zwischen den unterschiedlichen

Systemen ergibt sich aus

Bild 5.1

und

5.3

. Bei dem System

Gleichlauf erfolgt durch das gleichläufige kämmende Prinzip

und die höhere Schneckendrehzahl eine höhere Scherwirkung

im Produkt Polymer und Farbpigment. Bemerkenswert ist, dass

die Entwicklung nicht in großen Schüben, sondern kontinuier-

lich stattgefunden hat.

Aufgrund der Weiterentwicklung im Bereich Extrusion, zum

Beispiel durch Spezialelemente für die Schnecken mit sehr ho-

hen Scher- und Dispergierwirkungen, wurden die Masterbat-

ches bezüglich der Farbenwahl immer vielseitiger und bezüg-

lich der Pigmentkonzentration immer höher.

Wir wissen, dass Sie sehr erfahren in der Zusammenarbeit

mit Firmen rund um den Globus sind, insbesondere mit

Firmen in Russland und in osteuropäischen Ländern. Was

können Sie uns aus persönlicher Erfahrung dazu berich-

ten?

Tenner

: Im Laufe der Jahre veränderte sich die Exportsituation

im Hinblick auf mehr Maschinenexport für die Masterbatch-

Produktion. Drei Länder sind hier besonders bemerkenswert:

USA, Russland und Rumänien.

Anfang der 70 Jahre gründeten wir für Leistritz eine Niederlas-

sung in New Jersey (USA), die bis zum heutigen Tage mit gro-

ßem Erfolg am Markt tätig ist.

In die ehemalige Sowjetunion lieferten wir Maschinen nach

Akademograd, welches etwa 20 km vom Zentrum Nowosibirsk

entfernt liegt. Hier wurden im Bereich von 20 elementaren wis-

senschaftlichen Bereichen Grundlagenforschung getätigt.

Ein weiteres Ostblockland, in das wir eine große Anzahl von

Maschinen geliefert haben, war Rumänien. Dort wurden Farb-

masterbatches und Verarbeitungsbatches für vielfältige An-

wendungen hergestellt. Unsere Partnerin in Rumänien war die

Ehefrau des Staatspräsidenten, Elena Ceau

ş

escu. Deren großer

Wunsch es war, die Kunststoffverarbeitung auf dem flachen

Lande populär zu machen. Dabei sollten unter anderem viele

neue Arbeitsplätze geschaffen werden.

Mit Blick in die Zukunft kann mit großer Sicherheit gesagt wer-

den, dass im Bereich Rohstoffmodifizierung – sprich Master-

batch/Compounding – noch viele interessante Möglichkeiten

bestehen. Hierzu gehören der Ersatz von Metall und Holz durch

Kunststoff und viele ähnliche Anwendungsbereiche.

Herr Tenner, vielen Dank für Ihre interessanten Ausfüh-

rungen. Wir wünschen Ihnen weiterhin alles Gute!

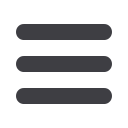

Bild 4: LAB Folienblasanlage (Quelle: Noris Plastic)

Bild 5.1): Gegenläufer kämmend Bild 5.3): Gleichläufer

(Beide Bilder Quelle: Leistritz AG)

noris plastic gmbh & co. kg

Werkstr. 12, 90518 Altdorf, Germany

www.norisplastic.de