70

kompakt

Extrusion 5/2016

Leader Extrusion Machinery Company Ltd.

www.leadertw.comtrusion machine manufacturer that has

sufficient experiences in this area.

Instead of specializing in producing high

quality extrusion machinery, Leader also

provides customization and professional

services to meet with all customers’ re-

quests.

From soft packaging to rigid packaging,

from single layer film to multiple layer

barrier film, and from PVC film to PET, PP

Most transparent food containers sold

on market are made of polyethylene

terephthalate (PET) or polystyrene (PS)

material, and to produce transparent PET

food containers using pure polypropy-

lene requires certain level of experience

and technique. In 2015, Leader has suc-

cessfully developed an extrusion line to

produce super clear polypropylene sheet,

listing Leader as the only Taiwanese ex-

Super Clear Polypropylene Sheet Extrusion Line

and PE film, Leader has participated in all

packaging fields, with gaining numerous

experiences and developing helpful tech-

niques on new extrusion machines. Over

the years, Leader Extrusion Machinery

has proved itself with great achieve-

ments. For more information:

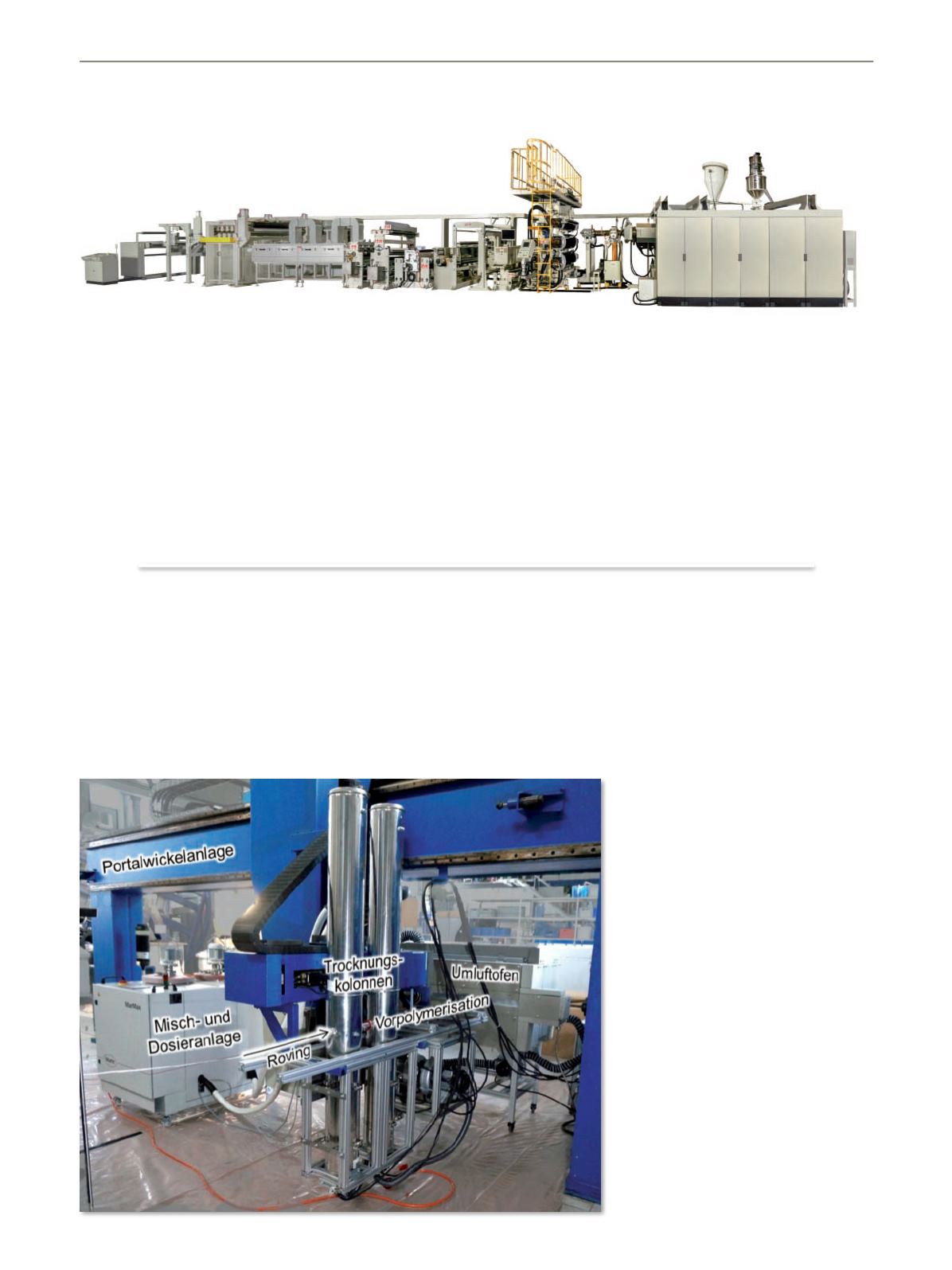

Thermoplaste im Wickelverfahren verar-

beitet. Zur Optimierung des Gewichts

werden rotationssymmetrische Bauteile

wie Antriebswellen oder Druckbehälter

zur Gasspeicherung aus faserverstärkten

Kunststoffen (FVK) heute bereits im eta-

Das IKV in Aachen erforscht einen

neuen Ansatz zur Fertigung rotations-

symmetrischer

Composite-Strukturen

mit thermoplastischer Matrix. Hierzu ent-

wickelte man eine Anlagentechnik, die

so genannte in-situ polymerisierende

Nasswickeln mit Thermoplasten

blierten und wirtschaftlichen Wickelver-

fahren hergestellt. Meist ist man dabei

allerdings auf duroplastische Matrices

beschränkt. Diese weisen aber im Ver-

gleich zu Thermoplasten eine schlechtere

Impact-Resistenz, zum Beispiel gegen

Steinschlag, auf, sind nicht schweißbar,

beispielsweise zur Anbindung von Mon-

tageelementen, und sind nur bedingt re-

cyclingfähig.

Der neue Ansatz des IKV sieht vor, einen

Thermoplasten nicht schmelzeförmig

sondern, ähnlich wie einen duroplasti-

schen Reaktionskunststoff, reaktiv im

Wickelverfahren zu verarbeiten. Das IKV

hat dazu die notwendige Anlagentech-

nik entwickelt und im FVK-Technikum

installiert.

Die Verstärkungsfasern (Rovings) werden

zunächst getrocknet und erwärmt, um

die für die Polymerisation schädliche

Umgebungsfeuchtigkeit aus den Verstär-

kungsfasern zu entfernen. Anschließend

werden die Rovings mit einem niedrigvis-

kosen, monomeren Reaktionssystem im-

prägniert. Eine speziell auf den Prozess

Am IKV entwickelte Anlagentechnik

zur Verarbeitung von in-situ

polymerisierenden Thermoplasten

(Foto: IKV)